Plus tôt dans cette série, nous avons fait valoir que le cuivre était « le métal qui a construit la technologie ». Certains lecteurs ont contesté cette affirmation, notant à juste titre que le fer et l’or météoriques étaient exploités bien avant que nos ancêtres ne soient capables de localiser et d’exploiter les affleurements naturels de cuivre, battant ainsi le cuivre au niveau historique. Cela semble cependant passer à côté de l’essentiel ; Comprendre comment façonner des décorations en or et des bibelots en fer ne semble pas jeter les bases de l’industrie. Apprendre à fabriquer des outils à partir de cuivre pur ou allié à de l’étain pour fabriquer du bronze ? C’est ainsi qu’on construit une base industrielle.

Le moment est donc venu pour nous de défendre notre plus récent ajout à la gamme de métaux industriels de l’humanité : le titane. Bien qu’il ait été découvert en 1791, le titane est resté enfermé dans des minerais abondamment distribués jusqu’aux années 1940, lorsque les exigences technologiques d’une guerre mondiale, associées à des prouesses chimiques croissantes et à la maîtrise d’une énergie suffisante, nous ont finalement permis d’arracher « l’élément des dieux ». de ses minéraux. La soudaineté de tout cela est également à couper le souffle ; en 1945, le titane était encore une bizarrerie de laboratoire incroyablement coûteuse, mais à peine dix ans plus tard, nous le produisions à la tonne (encore très chère) et construisions une toute nouvelle industrie aérospatiale autour de ce métal.

Dans cet épisode de « Exploitation minière et raffinage », nous examinerons le titane et verrons pourquoi il nous a fallu plus de 11 000 ans pour comprendre comment le mettre à profit pour nous.

Commencer par le sable

Pour un matériau exploité commercialement depuis moins d’un siècle, le titane est étonnamment abondant. C’est le neuvième élément le plus abondant dans la croûte terrestre, représentant plus d’un demi pour cent en masse. Le titane ne se trouve jamais à l’état métallique dans la nature, mais plutôt sous forme d’oxydes comme le dioxyde de titane (TiO2), et en tant que tel, est largement distribué dans le monde.

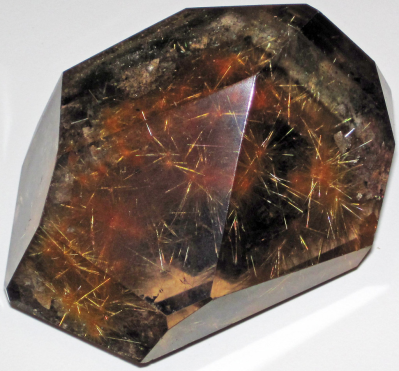

Les principaux minerais de titane sont le rutile et l’ilménite. Le rutile est essentiellement du TiO pur2 sous forme cristalline présente dans de nombreux types de roches, notamment le quartz, le gneiss et le schiste. L’ilménite est un oxyde de titane complexé au fer (FeTiO3), et bien qu’on le trouve parfois sous sa forme pure, on le trouve plus souvent mélangé avec du manganèse et du magnésium. L’ilménite se trouve principalement dans les sables minéraux lourds qui se sont érodés à partir de dépôts de roches solides, ce qui a pour effet de la rendre relativement facile à récolter à l’aide des techniques d’exploitation minière à ciel ouvert standard.

Il existe d’importants gisements d’ilménite en Afrique du Sud, en Australie, au Canada, en Chine et en Ukraine. Les gisements de rutile commercialement viables sont plus difficiles à trouver, la plupart des minéraux provenant d’Australie, de pays situés autour de la pointe sud de l’Afrique et d’Ukraine. Environ 80 % de l’approvisionnement mondial en titane provient de l’ilménite, et seulement 5 % du rutile ; le reste provient de « scories titanifères », qui sont essentiellement des déchets contenant du fer et du titane issus des procédés de raffinage du titane.

Comme l’aluminium, le titane est un élément qui forme des oxydes thermiquement et chimiquement stables. Le libérer de ses minéraux est donc un processus complexe et gourmand en énergie. Le traitement commence par l’exploitation minière, qui, pour certains gisements d’ilménite, peut être aussi simple que de ramasser le sable avec des chargeuses ou de l’éroder avec de l’eau à haute pression et de pomper la boue résultante. Le rutile est également parfois récupéré directement à partir des sables altérés, mais lorsque l’un ou l’autre minéral est incrusté dans d’autres roches, des mesures plus extrêmes telles que le dynamitage et le concassage peuvent être nécessaires pour transformer le minerai en grains suffisamment fins pour être facilement déplacés dans l’usine de traitement.

La concentration du minerai et l’élimination des matériaux non minéralisés (gangue) et d’autres minéraux précieux viennent ensuite. Les matières premières contenant beaucoup de fer, comme l’ilménite, subissent une étape de séparation magnétique, avec de puissants aimants rotatifs qui éliminent les particules magnétiques du minerai broyé transporté par une bande transporteuse. La séparation électrostatique, où les particules de minerai chargées électrostatiquement traversent des champs électriques puissants pour éliminer les particules d’oxyde de titane de la gangue, est également utilisée. Les concentrateurs en spirale, qui sont également utilisés dans le raffinage du graphite, sont souvent utilisés pour séparer les particules de gangue denses dans une boue de minerai des oxydes de titane moins denses.

Apporter la chaleur

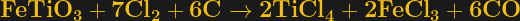

Une fois le minerai brut concentré, l’oxygène étroitement lié à l’oxyde de titane doit être éliminé. Le procédé Kroll est la méthode la plus couramment utilisée aujourd’hui, et dire qu’il s’agit d’un procédé énergivore est un euphémisme. La première étape consiste à remplacer les atomes d’oxygène dans les oxydes de titane par du chlore pour produire du tétrachlorure de titane (TiCl4). Dans le cas de la matière première ilménite, la réaction ressemble à ceci :

Du carbone, généralement sous forme de coke, est ajouté au minerai de titane, après quoi du chlore gazeux à 900 °C est projeté dans la chambre de réaction jusqu’à ce que la réaction soit terminée. Le TiCl résultant4, également connu sous le nom de « chatouillement », est un liquide dense et volatil avec un point d’ébullition bas (136,4°C), ce qui est pratique car cela le rend relativement facile à purifier par distillation. TiCl impur4 est chauffé dans une chambre de distillation en acier inoxydable et les vapeurs sont introduites directement dans la chambre de réaction principale de Kroll, où la magie à haute énergie se produit.

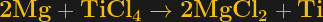

Le réacteur Kroll est une cuve en acier inoxydable à paroi épaisse et sous atmosphère d’argon. Au fond du récipient, chauffé à environ 850°C, se trouve une réserve de magnésium liquide. Le TiCl pur entrant4 le gaz réagit avec le magnésium métallique sur une période pouvant aller jusqu’à quatre jours pour former du chlorure de magnésium (MgCl2) et titane élémentaire :

La masse de titane qui se forme dans la chambre de réaction est appelée éponge de titane, et ce à juste titre étant donné sa nature poreuse. L’éponge retient beaucoup de MgCl2 déchets; celui-ci est récupéré par un autre cycle de distillation en chauffant l’éponge à plus de 1 400°C et en condensant la vapeur. Le magnésium métallique dans le MgCl2 peut ensuite être récupéré pour être réutilisé par électrolyse.

Une fois que l’éponge de titane a refroidi et est retirée du réacteur Kroll, le tartre superficiel formé par les produits de réaction est éliminé. Différentes parties de l’éponge contiennent différentes qualités de titane : les déchets de faible qualité provenant du bas de la limace, les déchets de qualité moyenne au sommet et autour de l’extérieur, avec le métal de la plus haute qualité au cœur. Une cisaille à guillotine coupe la limace en sections, le produit de qualité moyenne étant ensuite mélangé et raffiné tandis que le métal de haute qualité est ensuite haché et broyé en petits morceaux. Ces pièces, ainsi que tous les métaux d’alliage qui pourraient être nécessaires, sont enfoncées dans une presse qui les transforme en électrode.

Placée dans un four de refusion à arc sous vide (VAR) refroidi à l’eau et chauffée à 1 700 °C par un courant électrique, l’électrode fond en un lingot de titane. En fonction des propriétés requises du métal fini, le lingot peut subir une autre purification VAR. Les lingots purs subissent ensuite une longue série de processus de forgeage, de fraisage, de meulage et de laminage, généralement avec un processus de traitement thermique entre chaque opération. Le résultat est soit des plaques, des billettes ou des feuilles enroulées d’alliage de titane, prêtes à être utilisées pour la fabrication.

Blanc à souhait

Le titane métallique n’est pas le seul produit recherché issu de l’extraction et du raffinage du minerai de titane. Le dioxyde de titane lui-même a des centaines d’utilisations industrielles, dont la plupart sont liées à la blancheur éclatante du solide en poudre. Le dioxyde de titane est présent dans environ 60 % de tous les pigments produits ; regardez le mur ou le plafond peint le plus proche et il est presque certain qu’il contient au moins du TiO2. Il est également important dans la fabrication du papier, les produits pharmaceutiques et cosmétiques, les produits de protection solaire, les vernis céramiques, les additifs alimentaires et les produits optiques à couche mince.

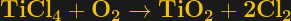

Tout le TiO2 commence par TiCl4 matière première ; en fait, 90 % des « chatouilles-quatre » fabriquées chaque année sont destinées à la production de dioxyde de titane, généralement par une simple réaction d’hydrolyse :

Alternativement, le chatouillement peut simplement être pulvérisé avec de l’oxygène :

Quoi qu’il en soit, l’oxydation du TiCl4 Il en résulte de fins cristaux blancs de dioxyde de titane, qui sont capturés, séchés, broyés, classés et emballés pour l’expédition.

La thermite rend les choses meilleures

Presque rien dans l’extraction et le raffinage du titane n’est respectueux de l’environnement. D’énormes apports d’énergie sont nécessaires tout au long du processus, depuis les combustibles fossiles nécessaires pour récolter et préparer le minerai jusqu’à l’électricité nécessaire pour faire fonctionner les fours à arc sous vide et recycler le chlorure de magnésium. Malheureusement, peu de points du processus se prêtent au traitement écologique, en grande partie grâce à la stabilité chimique et thermique des oxydes de titane.

Cela ne signifie pas pour autant que la recherche de moyens de rendre le raffinage du titane plus durable n’est pas en cours. Une société japonaise, Toho Titanium, travaille sur une méthode pyrotechnique thermite prometteuse pour produire du titane. La méthode combine du minerai de titane en poudre avec de la fluorite, la forme minérale du fluorure de calcium, ainsi qu’un peu d’aluminium en poudre. Lorsque le mélange est enflammé, il subit une réaction thermite extrêmement énergétique, qui chauffe la fonderie sans nécessiter d’apport d’énergie externe. La réaction réduit les oxydes de titane présents dans le minerai en un pool de titane fondu sous un laitier d’oxyde d’aluminium et de fluorure de calcium. Le titane est ensuite purifié par raffinage électrolytique, mais même avec cette étape gourmande en énergie, l’entreprise affirme que son procédé peut réduire la consommation d’électricité de 70 à 80 %.