Bien que traditionnellement un référentiel de compétences analogiques et d’un savoir-faire de longue date, l’industrie horlogère de luxe d’aujourd’hui a développé la capacité astucieuse de s’approvisionner en innovations de haute technologie dans des secteurs qui n’ont aucun lien avec le monde horloger.

La haute résistance potentielle de la fibre de carbone, réalisée en 1963 au Royal Aircraft Establishment, un centre de recherche appartenant à l’armée britannique, pour une utilisation dans les moteurs à réaction, est désormais couramment utilisée dans les montres haut de gamme. La gravure ionique réactive profonde, développée pour les systèmes micro-électromécaniques (MEMS), est désormais également utilisée pour fabriquer des pièces horlogères en silicium qui ont transformé l’horlogerie grâce à leurs propriétés antimagnétiques (les montres en métal avec des pièces en mouvement continu détestent naturellement les aimants).

TAG Heuer, s’appuyant sur un procédé initialement développé à l’Université de l’Utah, tente de faire pousser des spiraux en nanotubes de carbone, de minuscules spirales au cœur d’une montre mécanique qui entraînent les oscillations de l’échappement, qui lui-même, à chaque oscillation, permet à une dent du volant pour « s’échapper » et faire avancer les aiguilles de la montre. Ils sont censés être moins fragiles que leurs homologues en silicium ; ils sont également antimagnétiques mais ont une meilleure résistance aux chocs et sont faciles à assembler pour l’horloger.

Les composés de titane-céramique trouvés dans les boîtiers de montres d’aujourd’hui ont été créés pour des usages dentaires et militaires. Le matériau Carbotech de Panerai a en fait été développé pour les plaquettes de frein.

Et la liste continue. Fondamentalement, pratiquement aucun nouveau matériau utilisé dans les boîtiers de montre n’a en fait été développé pour les montres. Les marques horlogères sont extrêmement douées pour rechercher de nouvelles choses et les intégrer dans leur domaine.

Pourtant, alors que de nouveaux matériaux, techniques de fabrication et processus d’ingénierie ont volé en masse et rapidement des secteurs de l’automobile et de l’aviation, la chirurgie oculaire peut sembler une source d’inspiration technologique moins probable.

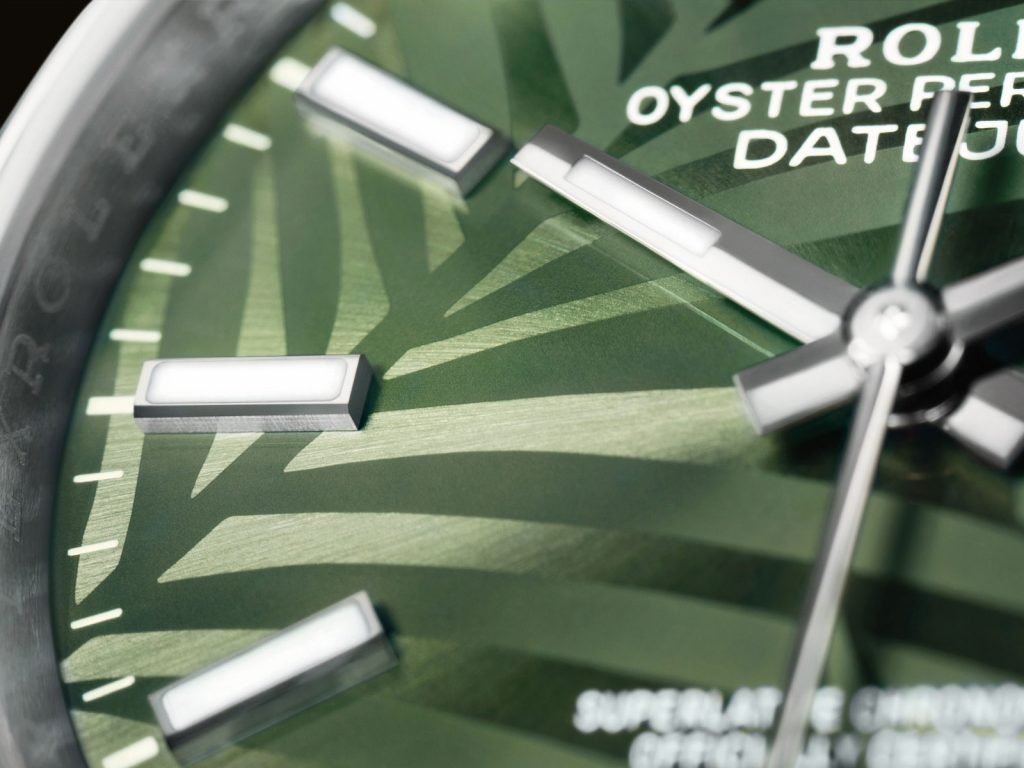

Cependant, Rolex s’est tourné cette année vers une technique laser utilisée dans l’élimination des cataractes dans sa quête d’industrialisation de la création de décorations uniques et impeccables pour ses cadrans. La dernière version de son modèle classique à remontage automatique Datejust, un garde-temps fabriqué pour la première fois en 1945 pour célébrer le 40e anniversaire de l’entreprise, dans lequel des feuilles de palmiers tropicaux se frayent un chemin sur un cadran vert soleillé où le cadran est plus clair au milieu et plus foncé au bords de manière semi-abstraite – utilise ce même processus.

Les paumes sont gravées sur cette base de cadran sunburst à l’aide de la technologie laser femtoseconde, qui a été développée pour la première fois à des fins chirurgicales au début des années 1990.

Pendant la chirurgie de la cataracte, des impulsions laser ultra-courtes (une femtoseconde équivaut à un millionième de milliardième de seconde) sont utilisées pour découper avec une géométrie précise la surface de l’œil, permettant d’éliminer le matériau de la cataracte avec le type de l’exactitude qu’une main de chirurgien ne pourrait pas atteindre.